Konstruktion

einer Rundschweißmaschine

Lösungsfindung:

- Brainstorming

- Paarweiser- Vergleich

- Nutzwertanalyse

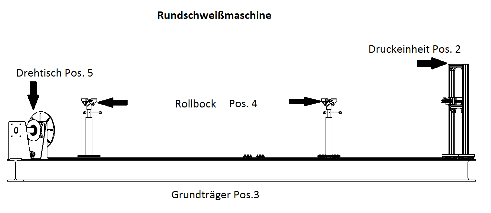

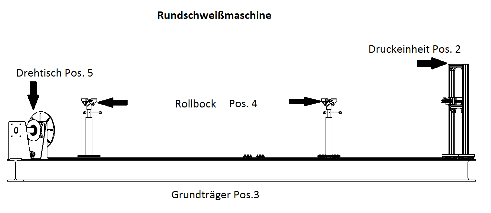

Anhand der Skizze „Lösungsvariante 3“ (Bild rechts oben und im Anhang der Dokumentation auf der Seite 11) wird die Konstruktion in Baugruppen eingeteilt. So kann festgelegt werden, welches Gruppenmitglied welche Aufgabe übernimmt. Ebenso wird durch die Verwendung von Baugruppen sichergestellt, dass eine ordentliche Ordnerführung gewährleistet ist. Die Baugruppen werden von den Studierenden von Anfang bis Ende bearbeitet, sodass sich jeder in seinem Bereich, beziehungsweise in seiner Baugruppe bestens zurechtfindet und im späteren Verlauf der Konstruktion immer ein Ansprechpartner zur Verfügung steht. Neben den Baugruppen wird ein Dateisystem angelegt, in welchem die einzelnen Bauteile, Baugruppen und Gesamtzeichnungen gespeichert werden können. Für Normteile wird ebenfalls ein Ordner erstellt. Hierfür wurde eine Dropbox eröffnet, damit es jedem Gruppenmitglied ermöglicht ist, jederzeit auf sämtliche Daten zuzugreifen. Alle Änderungen können daher schnell aktualisiert und weiterverarbeitet werden. Da jedem Gruppenmitglied alle Änderungen an den Dateien sofort angezeigt werden, kann sofort auf die Änderung reagiert werden.

Funktionsbeschreibung

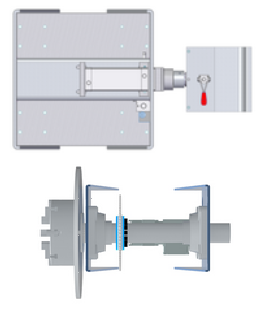

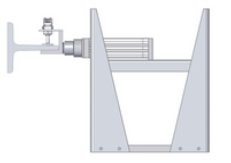

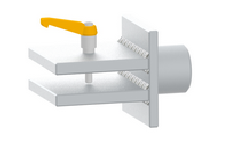

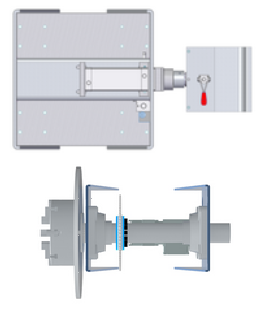

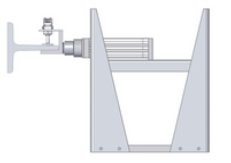

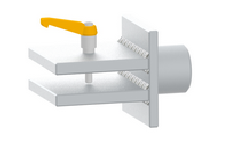

Für die Rundschweißmaschine wird ein IPB- Träger mit zwei parallel verlaufenden THK-Schienen als Maschinenbett verwendet, welcher auf dem Hallenboden verschraubt wird. Auf dem IPB-Träger wird eine Antriebseinheit befestigt mit der ein T-Profil festgehalten wird. Diese Baugruppe dient auch dazu das Stahlrohr zu drehen. Zwei Rollböcke werden mittels Führungswagen auf der THK-Schiene angebracht. Diese sollen die langen Stahlrohre vor dem Durchbiegen stützen. Auf der anderen Seite des Stahlträgers wird eine Druckeinheit mit Führungswagen eingebracht. Die Druckeinheit dient dazu, das zweite T- Profil zu halten und mittels Pneumatikzylinder gegen das Stahlrohr zu drücken. Gleichzeitig wird dadurch das Rohr gegen das T- Profil auf der Antriebsseite gepresst. Demnach sind die Werkstücke nun verspannt sodass der Schweißvorgang durch die Betätigung eines Fußtasters gestartet werden kann. Sobald der Motor die Antriebseinheit in Bewegung setzt beginnt der Schweißvorgang. Die Schweißgeräte verschweißen nun gleichzeitig auf beiden Seiten der Maschine die T- Profilstücke mit dem Stahlrohr. Sobald sich das Rohr um 365 Grad gedreht hat, stoppt der Motor und dreht den Tisch um 5 Grad wieder zurück. Erst dann schalten die Schweißgeräte ab. Der Motor dreht zurück in die Ausgangsposition und das fertige Druckrohr kann aus der Vorrichtung entnommen werden.

Weiter

Abschlussprojektarbeit der Technikerschule mit Fachrichtung Maschinenbau 2017