> Projektarbeit 2006 <

> Projektarbeit 2006 < |

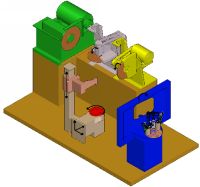

Menü Startseite Projektgruppe CLAAS GUSS Aufgabenstellung Umsetzung/Ergebnis Fazit © Frohnert, Hoppe, Lintel | Handschleif- Kombimat Barinder 6-Achs- Schwenklager Turbolader- Roboter- Greifer plätze Roboter gehäuse lösung Ist - Analyse Kombimat 500 (4 - Achs -Trenn-/Schleifsystem) Die Schleifmaschine vom

Hersteller MSB, Typ FSS 3,5 L/LC verfügt über 4 Achsen (X, Y, Z und

Rotationsachse um Y). Um die einzelnen Stationen des Maschineninnenraums besser

zu erläutern, und auch eine Simulation mit den Werkstücken darstellen zu

können, wurde der Innenraum mit einem 3D-Zeichnungsprogramm erstellt (siehe Bild: Kombimat

- Maschineninnenraum). Im Arbeitsbereich der Maschine steht eine Trenneinheit

mit einem maximalen Scheibendurchmesser von 600mm (grün), sowie zwei um 90°

schwenkbare Schleif- / Trenneinheiten zur Verfügung (grau und gelb). An den

schwenkbaren Werkzeugträgern können Schleifscheiben oder Trennscheiben mit

einem Durchmesser bis zu 500mm montiert werden(siehe technisches Datenblatt

Kombimat Anhang). Das CNC –

Ablaufprogramm wird mit einer BOSCH – Steuerung CC120 erstellt. Die Steuerung

verfügt über ein „Teach - In“ System, bei dem am Musterteil alle markanten

Punkte manuell angefahren und gespeichert werden. Die Gussteile werden von einem Mitarbeiter auf den speziell angefertigten Vorrichtungen/Aufnahmen eingelegt und fixiert. Über einen Drehtisch (blau) wird die gesamte Gusswerkstückaufnahme in den Arbeitsbereich der Maschine eingeschwenkt, wo dieses das Teil mit der Trägerplatte abgreift (rot) und spannt (braun). In der weiteren Bearbeitung verfährt das Werkstück mitsamt der Trägerpalette an die im Programm festgelegten Positionen. Die dabei entfernten Speiser und Gratstücke fallen in den unteren Bereich der Maschine, wo ein Förderband die Abfallprodukte aus der Maschine befördert.  Diese können jedoch wieder

verwendet, und bei einem weiteren Gießvorgang eingeschmolzen werden. Während der

Abarbeitung des Programms bestückt der Mitarbeiter eine zweite

Werkstückaufnahme. Der Arbeitsbereich der Maschine ist geschlossen und nur zum

Einrichten, sowie bei einem Werkzeugwechsel zugänglich. Weiter verfügt die

Anlage über eine Absaugung Kombimat - Maschineninnenraum Vorteile:

|